洁净室的平面布置方式

2026/2/4

洁净室的平面布置是其设计的核心环节之一,需围绕“控制污染扩散、优化气流组织、满足生产流程、降低能耗”四大核心目标展开,同时需结合洁净等级(如 ISO 1-9 级)、生产工艺需求、人员 / 物料动线等因素综合规划。

其平面布置方式主要可按 “功能分区逻辑”“洁净等级梯度”“工艺动线布局” 三大维度分类,具体如下:

一、按 “功能分区与洁净梯度” 划分(核心布置原则)

洁净室的核心风险是 “外部低洁净区对内部高洁净区的污染渗透”,因此平面布置首要遵循 洁净等级由外到内逐步提升的梯度原则,通过分区隔离实现污染控制。常见布置方式有以下 3 种:

1. 单区式布置(适用于低洁净需求、单一工艺)

定义:整个洁净室为一个独立的洁净区域,无明显的内部洁净梯度,仅通过 “洁净室 - 非洁净区” 的外围隔离(如缓冲间、风淋室)控制污染。

适用场景:洁净等级较低(如 ISO 8-9 级)、工艺简单且无分区需求的场景,如普通电子元件组装、食品包装车间。

布局特点:

平面结构简单,面积通常较小(一般≤100㎡);

仅需在入口设置 1-2 道辅助设施(如更衣室、风淋室),无内部分区隔断;

气流组织多为 “乱流”(非单向流),成本较低,但无法满足高洁净需求。

优缺点:

优点:设计 / 施工简单、造价低、空间利用率高;

缺点:洁净等级均匀性差,无法隔离不同工艺的交叉污染(如粉尘与挥发性气体)。

2. 多区串联式布置(适用于高洁净需求、线性工艺)

定义:按 “非洁净区→低洁净区→中洁净区→高洁净区” 的梯度,将洁净室划分为多个串联的独立区域,每个区域通过 “缓冲间、传递窗、气闸室” 连接,形成单向洁净通道,避免交叉污染。

适用场景:洁净等级要求高(如 ISO 5-7 级)、工艺流程呈线性(如 “原料预处理→核心加工→检测→包装”)的场景,如半导体芯片制造、生物制药的无菌制剂车间。

布局特点:

各洁净区按工艺顺序串联,人员 / 物料需沿 “低洁净→高洁净” 单向流动,不可逆向;

高洁净区(如 ISO 5 级)通常位于最内侧,与非洁净区的距离最远,减少外界干扰;

相邻区域的 “静压差” 需严格控制(高洁净区相对于低洁净区正压,通常压差≥5Pa),防止低洁净区空气渗入。

示例:生物制药车间典型串联分区:

非洁净区(走廊)→ 一次更衣室(普通区)→ 二次更衣室(ISO 8 级)→ 缓冲间(ISO 7 级)→ 无菌操作区(ISO 5 级)→ 无菌包装区(ISO 5 级)。

3. 核心区包围式布置(适用于极高洁净需求、关键工艺)

定义:将最高洁净等级的 “核心工艺区”(如 ISO 4 级及以上)置于中心,外侧依次环绕中洁净区、低洁净区、辅助区,形成 “同心圆” 式的洁净梯度,最大化减少外部污染对核心区的影响。

适用场景:洁净等级极高(如 ISO 3-4 级)、核心工艺对污染极度敏感的场景,如微电子芯片光刻区、生物安全三级(BSL-3)实验室、干细胞培养车间。

布局特点:

核心区采用 “单向流”(层流)气流(如垂直层流、水平层流),气流从核心区向外侧低洁净区流动,形成 “气流屏障”;

核心区无对外直接开口,人员 / 物料需通过 “多级缓冲 + 传递窗” 进入,且需经过严格的净化处理(如人员穿无菌服、物料灭菌);

辅助设施(如空调机房、真空泵房)通常位于最外侧,避免振动、噪音对核心区的干扰。

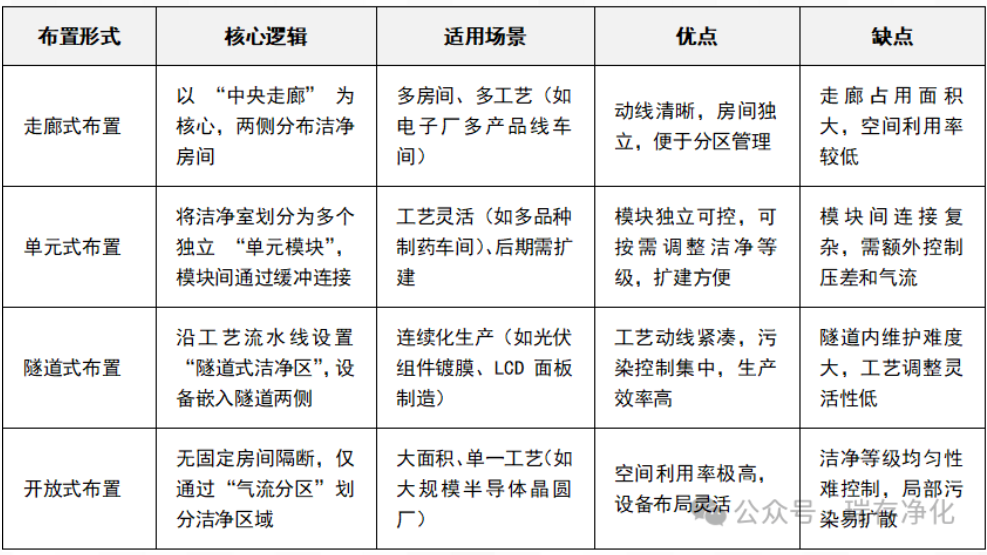

二、按 “工艺动线与空间利用” 划分(实操布局形式)

在洁净梯度的基础上,需结合生产工艺的 “人员动线、物料动线、设备布局” 优化平面结构,常见实操形式有以下 4 种:

三、平面布置的关键设计要点(通用准则)

无论采用何种布置方式,均需满足以下核心要求,确保洁净室功能有效:

动线分离原则:严格区分 “人员动线”“物料动线”“产品动线”,避免交叉(如人员从更衣室→洁净区,物料从物料入口→传递窗→洁净区,两者不重叠),防止人员携带的污染物污染物料 / 产品。

最小面积原则:洁净区面积需 “刚好满足工艺需求”,避免过大(面积越大,控制污染和维持洁净等级的能耗越高);非洁净辅助区(如更衣室、休息室)尽量布置在洁净区外侧,减少洁净区面积。

无死角设计:洁净室的墙面、地面、天花板的交接处需采用 “圆弧角”(半径≥50mm),避免直角积尘;门窗需密封良好(如采用密封胶条),且门的开启方向需朝向高洁净区(防止压差导致门无法关闭)。

辅助设施配套:洁净区外侧需配套 “净化辅助区”,包括:

人员净化:更衣室(至少 2 级)、风淋室 / 淋浴室、消毒室;

物料净化:物料入口、传递窗(带紫外消毒)、脱包室(去除外部包装污染);

公用设施:空调机房(靠近洁净区,减少风管长度)、纯水站、废气处理装置。

综上,洁净室的平面布置需 “先定洁净梯度,再优工艺动线”,结合具体行业(如医药、电子、食品)的法规要求(如 GMP、ISO 14644)和工艺特性,最终实现 “污染可控、流程高效、能耗合理” 的目标。