洁净室彩钢板修复的方法比较

2025/12/2

以下是针对不同损坏类型的专业修复方法,涵盖前期准备、具体操作及后期验证,确保修复后符合 GMP 或相关洁净标准。

一、修复前核心准备:避免污染与确保合规

洁净区修复的关键前提是 “控制二次污染”,需先完成以下准备工作,再启动操作:

1. 环境与工具准备洁净等级匹配:根据洁净区等级(如万级、十万级),使用对应洁净度的工具(如不锈钢刮刀、无尘布、专用胶水),所有工具需提前经灭菌 / 除尘处理(如紫外线照射、酒精擦拭)。

隔离防护:用洁净级塑料膜(如 PE 防尘膜)搭建临时隔离区,将修复区域与其他洁净区域分隔,避免粉尘、碎屑扩散;同时开启局部 FFU(风机过滤单元),维持隔离区内正压。

人员防护:操作人员需穿戴符合洁净级别的防护服(如无菌服、无尘手套、口罩),禁止携带非必要物品进入洁净区。

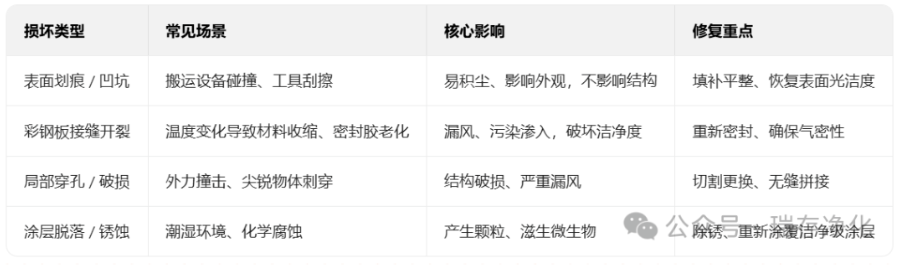

2. 损坏评估:明确修复方案

先对彩钢板损坏部位进行细致检查,确定损坏类型及程度,避免盲目操作:

二、分类型修复操作:从轻微到严重损坏

1. 轻微损坏:表面划痕 / 凹坑(深度<0.5mm,无结构损伤)

适用于仅表面涂层或基板轻微受损,未穿透彩钢板的情况,核心是 “填补 + 修色”,恢复表面完整性:清洁去污:用蘸取75% 医用酒精的无尘布,反复擦拭损坏区域及周边10cm范围,去除油污、粉尘,避免填补时混入杂质。

填补平整:选用洁净级环氧腻子(符合 FDA 或 GMP 要求,无挥发性有害物质),少量多次涂抹于划痕 / 凹坑处,用不锈钢刮刀刮平,确保与周围表面齐平;放置固化(按腻子说明,通常 24 小时 / 常温)。

打磨修色:固化后,用400 目以上无尘砂纸(需在隔离区内打磨,避免粉尘扩散)轻轻打磨表面,直至光滑无痕迹;若涂层有色差,需选用与原彩钢板涂层同材质的洁净级色漆(如聚偏氟乙烯 PVDF 漆),用无尘毛刷薄涂 1-2 遍,每遍间隔 12 小时固化,确保颜色一致、无流挂。

2. 中度损坏:接缝开裂 / 密封失效(无基板破损,仅密封胶老化)

洁净区彩钢板接缝(如墙板与墙板、墙板与吊顶)的密封胶是防漏风核心,老化开裂需及时更换:

旧胶清除:用无菌刀片(或专用胶铲)小心剔除老化的密封胶,避免划伤彩钢板涂层;再用蘸取异丙醇的无尘布擦拭接缝处,去除残留胶渣和油污,确保表面干燥(含水率<6%)。

选择新胶:必须使用洁净级硅酮密封胶(优先选用食品级 / 制药级,如道康宁 732,具备耐霉菌、低挥发、耐温 - 60~200℃),禁止使用普通工业胶(易释放颗粒或 VOC)。

打胶密封:将密封胶装入洁净级胶枪,沿接缝均匀打胶,胶条宽度需覆盖接缝两侧各 5mm 以上,厚度控制在 3-5mm;用无尘刮板沿胶条刮压,确保胶条与彩钢板表面紧密贴合,无气泡、缝隙;放置固化(常温固化 24-48 小时,固化期间禁止触碰)。

3. 严重损坏:局部穿孔 / 基板破损(穿透彩钢板,影响结构或密封性)

此类情况需切割更换局部彩钢板,确保修复后与原结构无缝衔接:

切割定位:在损坏区域外 5-10cm 处,用记号笔(洁净级,可擦除)标记切割线,确保切割后更换的新板能完全覆盖损坏部位,且边缘与原板接缝对齐(避免产生新的缝隙)。

移除旧板:用无尘电锯(锯片需提前消毒,切割时开启局部吸尘装置)沿标记线切割旧板,小心移除破损部分;若涉及龙骨(如轻钢龙骨),需检查龙骨是否变形,若变形需更换同规格洁净级龙骨(如镀锌龙骨,表面无毛刺),并用不锈钢自攻螺丝(防锈,螺丝帽需做密封处理)固定。

安装新板:新彩钢板需与原板材质、厚度、涂层一致(如岩棉夹芯彩钢板、玻镁夹芯彩钢板),安装前需用酒精擦拭新板表面;将新板嵌入切割后的缺口,用不锈钢自攻螺丝(间距 15-20cm)固定在龙骨上,螺丝帽需涂抹少量密封胶(防止漏风);新板与原板的接缝处,按 “接缝开裂修复” 方法打密封胶,确保无缝隙。

表面处理:新板安装后,检查表面是否有划痕,若有则按 “轻微损坏修复” 进行填补、打磨、修色,确保整体外观一致。

4. 特殊损坏:涂层脱落 / 锈蚀(基板裸露,易产生颗粒)

常见于潮湿洁净区(如食品加工车间),需先除锈再恢复涂层:

除锈处理:若为轻微锈蚀(仅表面浮锈),用320 目无尘砂纸轻轻打磨除锈,直至露出光亮基板;若锈蚀较深(基板凹陷),需用洁净级除锈剂(如磷酸型除锈剂,无残留)涂抹,静置 10 分钟后用无尘布擦除,再用清水(纯化水)擦拭 2-3 遍,最后用干无尘布吸干水分,确保基板干燥。

涂层恢复:先涂洁净级环氧底漆(1 遍,固化 12 小时),增强涂层附着力;再涂与原板同材质的面漆(如环氧树脂漆、PVDF 漆),薄涂 2 遍,每遍间隔 12 小时固化,确保涂层厚度与原板一致(通常 60-80μm),无针孔、气泡。

三、修复后验证:确保符合洁净标准

修复完成后需通过 3 项核心验证,避免 “修复合格但洁净度不达标”:

外观与密封性检查:目视检查:修复部位表面平整、无划痕、色差≤ΔE2(用色差仪检测),接缝处密封胶连续无断点。

气密性测试:用烟雾发生器在隔离区内释放烟雾,关闭 FFU 后观察 30 分钟,若烟雾无泄漏(尤其接缝处),则密封性合格;或用压力计检测区域压差,确保与相邻区域压差符合设计要求(如洁净区与非洁净区压差≥10Pa)。

洁净度检测:

按洁净区等级要求,使用粒子计数器检测修复区域的悬浮粒子(如万级区≥0.5μm 粒子≤3500 个 / L,≥5μm 粒子≤25 个 / L),连续检测 3 次,均达标则合格。若为制药 / 食品洁净区,需额外进行微生物检测(如沉降菌检测,培养 48 小时后菌落数≤1 个 / 皿)。

附着力测试:

对新涂覆的涂层或腻子,用划格法(划格刀划 1mm×1mm 网格,粘胶带撕扯)测试附着力,确保涂层无脱落(附着力等级≥4B)。

四、注意事项:

避免修复后二次问题禁止使用非洁净级材料:如普通腻子、工业胶、非食品级涂料,此类材料易释放颗粒、VOC 或滋生微生物,破坏洁净环境。

控制修复时间:尽量在洁净区停产间隙(如设备检修期)修复,减少对生产的影响;若需在线修复,需严格隔离,避免污染产品。记录归档:修复过程需详细记录(如损坏原因、材料型号、操作人、验证结果),形成《洁净区彩钢板修复记录》,便于后续追溯和 GMP 审计。

通过以上步骤,可确保洁净区彩钢板修复后不仅恢复外观和结构,更能满足严苛的洁净度、密封性要求,避免因修复不当导致生产风险(如药品污染、电子元件报废)。